Hướng dẫn gia công trục con lăn

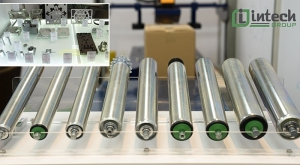

1. Phân tích chức năng, điều kiện làm việc của trục con lăn

Chức năng của trục con lăn

Điều kiện làm việc:

- Khi hệ thống làm việc, bị mòn hoặc bị hỏng là điều không thể tránh khỏi. Vì vậy đòi hỏi việc gia công chi tiết phải đảm bảo sự chính xác, cũng như đạt độ cứng cần thiết để đáp ứng được yêu cầu kỹ thuật khi làm việc.

- Bề mặt làm việc của trục con lăn là các bề mặt trụ, tròn, có đường kính từ Ø12 - Ø48 mm.

- Một yêu cầu khá quan trọng là nó phải luôn nđảm bảo độ cứng uốn và độ cứng xoắn, điều này quyết định đến điều kiện làm.

Vật liệu chế tạo: Sử dụng loại thép C45 là loại thép kết cấu sử dụng phổ biến trong nghành chế tạo máy.

2. Phương pháp gia công trục con lăn công đoạn cuối cùng

- Đối với bề mặt trục khi gia công yêu cầu đạt độ chính xác cấp 7, độ bóng bề mặt cấp 7 khi đó ta cần gia công bằng phương pháp mài.

- Đối với bề mặt không tham gia vào quá trình lắp ráp ta yêu cầu độ chính xác cấp 12 khi đó ta chọn phương pháp gia công lần cuối là tiện tinh.

- Đối với dung sai độ ôvan, độ côn bề mặt yêu cầu không quá 0,01 mm.

- Lỗ trục con lăn không cần yêu cầu cao trong quá trình làm việc, khi gia công cần độ chính xác cấp 12, khi đó phương pháp gia công lần cuối cần thực hiện là khoan .

- Đối với bề mặt rãnh vuông 6x6 không yêu cần cầu cao trong quá trình làm việc khi gia công cần độ chính xác cấp 12, và phương pháp gia công lần cuối lựa chọn là phay .

- Đối với bề mặt rãnh có kích thước 6 và đáy R3 không cần yêu cầu cao trong quá trình làm việc, khi gia công cần độ chính xác cấp 12, và phương pháp gia công lần cuối là phay

- Sử dụng thao tác thoát dao khi tiện trục có rãnh thoát dao.

- Các đầu trục con lăn và các cạnh sắc khi gia công yêu cầu vát mép góc 45 độ.

-

Tiện: Tiền ngoài gia công bề mặt ngoài của trục, cắt bỏ vật liệu để đạt được kích thước và hình dạng mong muốn. Nếu tiện trong có lỗ xuyên tâm, tiện trong sẽ gia công bề mặt bên trong của lỗ này.

-

Mài: Được sử dụng sau khi tiện để đạt độ chính xác,các bề mặt trong của lỗ và bề mặt hoàn thiện cao hơn.

-

Phay: Để tạo các rãnh, gờ hoặc các hình dạng phức tạp trên trục con lăn.

-

Khoan: Để tạo các lỗ xuyên tâm hoặc dọc trục nếu cần thiết. Sau khi khoan, lỗ có thể được tiện hoặc mài để đạt độ chính xác cao hơn.

-

Gia công nhiệt: Nhằm tăng cường độ cứng và độ bền của trục. Quá trình này bao gồm các bước như nung nóng, làm nguội và ủ.

-

Mạ trục: Tăng độ bền và khả năng chống mài mòn và cải thiện bề mặt hoàn thiện.

-

Gia công cơ khí chính xác: Sử dụng các công cụ và máy móc CNC để gia công trục con lăn với độ chính xác rất cao, đảm bảo các thông số kỹ thuật khắt khe.

Các phương pháp gia công trên thường được kết hợp với nhau để đạt được kết quả tối ưu về độ chính xác, độ bền và chất lượng bề mặt của trục con lăn. Việc lựa chọn phương pháp cụ thể phụ thuộc vào yêu cầu kỹ thuật, vật liệu của trục, và ứng dụng cụ thể của từng ứng dụng thực tế.

3. Phân tích yêu cầu kỹ thuật khi gia công trục con lăn

- Với chi tiết gia công là trục con lăn thì yêu cầu bề mặt quan trọng nhất là bề mặt làm việc của trục. Trong quá trình làm việc nó được lắp trên hai vòng bi do đó cần đảm bảo về độ đồng tâm giữa đường tâm của trục với các cổ trục phải nhỏ hơn 0,1 mm khi đó ta cần sử dụng phương pháp gia công là tiện.

- Để đảm bảo độ đồng tâm cao nhất giữa các bề mặt ngõng trục và bề mặt trục ta cần dùng một chuẩn thống nhất trên hai lỗ tâm .

- Các bề mặt yêu cầu lắp ghép như hai bề mặt Ø30 cần đảm bảo độ song song ta sử dụng phương pháp gia công mài đồng thời trên một lần gá.

Phân tích tính công nghệ trong kết cấu trục:

Intech còn sản xuất nhiều loại con lăn khác như: Con lăn công nghiệp, con lăn nhựa, con lăn inox, con lăn thép thép mạ kẽm, con lăn băng tải,… tùy thuộc vào từng yêu cầu của khách hàng chúng tôi sẽ tư vấn các dòng sản phẩm phù hợp nhất. Liên hệ ngay với chúng tôi theo số 0966 966 302 để được tư vấn và hỗ trợ thêm thông tin.- Để dễ dàng lắp vòng bi thì các đầu trục cần vát mép một góc 450.

- Để dễ dàng thoát đá mài sau khi mài trục có rãnh thoát đá Ø28.

- Thuận lợi cho việc gia công đồng thời bằng nhiều loại dao.

- Để đảm bảo trục có độ cứng vững khi gia công lỗ tâm .

-

![kich thuoc con lan bang tai]()

Kích thước con lăn băng tải

Hiện nay, con lăn băng tải là dòng sản phẩm được ứng dụng rộng rãi trong các lĩnh vực sản xuất, giúp nâng cao hiệu quả ...

Chi tiết -

![cong nghiep 4 0 la gi]()

Công nghiệp 4.0 là gì?

Công nghiệp 4.0 là gì? Kỷ nguyên 4.0 kết nối con người & thế giới số

Chi tiết -

![truyen dong xich la gi]()

Truyền động xích là gì?

Bộ truyền động xích là một hệ thống cơ khí được sử dụng để truyền động lực từ một bộ phận này sang bộ phận khác ...

Chi tiết